晶圆片生产简介

ISRA可以提高产量,同时确保较高的质量和工艺可靠性,即使在正在进行的晶圆生产中也是如此。

我们的在线光学检测系统可以可靠地检测大块晶圆材料表面、边缘和内部的缺陷,从而显著提高您的生产能力。通过在有缺陷的材料进入生产过程的下一阶段之前将其清除,节省成本。

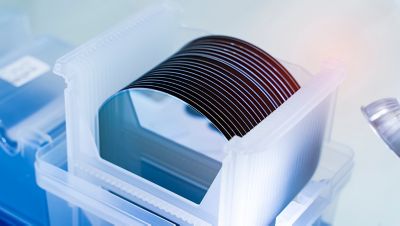

研磨后/抛光前检查

CMP(化学机械抛光)消除了微峰和谷。然而,在抛光或其他下游工艺过程中,大块晶片材料或晶片边缘的微裂纹可能导致晶片断裂,从而导致高成本。有缺陷的晶片必须及时拒收,以避免昂贵的清洁和延长机器停机时间。

优势

- 增加了设备正常运行时间:微裂纹检测最大限度地减少了抛光过程中的晶圆破损

- 效率:以高达180片/小时的线速度同时扫描块体和表面

- 灵活性:与现有工艺线无缝集成

- Features

- Typical defects

- Technical data

裂纹宽度小于5µm的缺陷检测

晶圆图像/2D协作图像

从三个角度检查晶圆边缘

扫描速度:最高130°/秒

可选缺口检查功能

下载其他信息

CrackScan brochure en

- Filename

- brochure-crackscan-semiconductor-en.pdf

- Size

- 311 KB

- Format

EdgeScan brochure en

- Filename

- brochure-edgescan-semiconductor-en.pdf

- Size

- 464 KB

- Format

CrackScan brochure cn

- Filename

- brochure-crackscan-semiconductor-cn.pdf

- Size

- 488 KB

- Format

EdgeScan brochure cn

- Filename

- brochure-edgescan-semiconductor-cn.pdf

- Size

- 523 KB

- Format

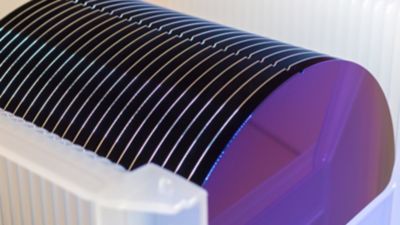

最终质量检测和后道检测

即使在高检测速度下,也能通过在线检测提高生产产量。使用获得专利的MultiView技术,我们的系统可以可靠地识别和分类宏观缺陷,处理划痕或蚀刻残留物。这有利的允许在早期阶段将有缺陷的晶片从工艺中移除。

优势

- 通过高精度表面检测节省资源并提高产量

- 晶片边缘检查与其他工艺步骤并行-对现有循环时间没有影响

- 在加工过程中以较高的质量提高客户满意度

- 通过SEMI硬件和软件接口轻松集成到现有的EFEM或分拣工具中

- Features

- Typical defects

- Technical data

晶圆表面和晶圆边缘的缺陷检测

背面检查(非功能侧)

砷化镓(GaAs)正面检查(放宽要求)

自动缺陷分类

可选缺口检查功能

下载其他信息

EdgeScan brochure en

- Filename

- brochure-edgescan-semiconductor-en.pdf

- Size

- 464 KB

- Format

WafQScan brochure en

- Filename

- brochure-wafqscan-semiconductor-en.pdf

- Size

- 233 KB

- Format

EdgeScan brochure cn

- Filename

- brochure-edgescan-semiconductor-cn.pdf

- Size

- 523 KB

- Format

WafQScan brochure cn

- Filename

- brochure-wafqscan-semiconductor-cn.pdf

- Size

- 339 KB

- Format

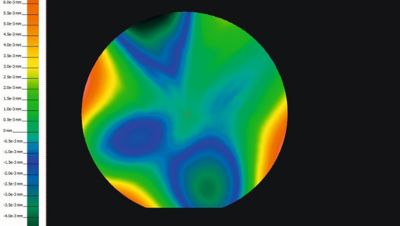

裸片和蓝宝石晶片的形状控制和缺陷检测

晶圆的平面度对于完美组装至关重要。挠度测量是一种有效的解决方案,可在一次测量中可靠地检测高度偏差和缺陷。

将测量数据与CAD数据进行比较,并在几秒钟内评估差异。该系统快速有效地确定所制造的晶片是否在所需的尺寸公差内。这使得用户能够在优化流程和机器设置的同时最大限度地减少生产浪费。

优势

- 测量速度快,周期短

- 高效的多部件测量:在一次扫描过程中测量多个晶圆

- 材料保护:表面测量,无机械运动

- 通过缺陷分类和可追溯性进行流程改进

- Features

- Typical defects

- Technical data

在反射表面上精确测量高度,用于晶圆形状检查

检测率高,斜率变化极低

根据形状和表面缺陷进行评估

下载其他信息

SpecGAGE3D [EN]

- Filename

- mvs-sfa-fl-specgage3d-en-2025-01.pdf

- Size

- 496 KB

- Format

生产分析-数据驱动高效生产

通过网络生产分析平台,您可以一目了然地查看所有产线的系统状态,或详细分析生产数据。通过质量管理系统,您可以分析历史数据,实时监控当前的检测数据,并确定生产过程的未来趋势。

及早发现生产缺陷

利用实时状态信息和自动报警功能,在生产的每个阶段检测并快速查明违反警戒线的原因。因此,您可以快速解决生产缺陷,缩短停机时间,降低生产成本。

预测性维护

通过分析来自传感器和监控系统的实时数据, 您可以预防潜在的系统故障。这样就可以根据机器的实际状态,而不是遵循固定的时间表,主动制订维护计划。这种数据驱动的方法可以减少停机时间、提高整体生产效率、延长生产线寿命,从而节约成本。

优化生产

通过数据仪表板,您可以在现场或远程比较产线情况和产品数据,为优化提供关键见解。这使您能够在价值链上做出明智的专业决策,从而提高产品质量和盈利能力。您可以持续跟踪优化措施的进度,并通过可视化的高级报告进行展示。

您的收益

- 省时便捷的多产线预览,一个视图显示所有质量相关信息

- 通过监控系统健康数据,最大限度地减少停机时间

- 通过监控质量数据,对质量问题做出更快反应

- 快速消除生产缺陷,降低生产成本

- 改进维护,减少停机时间,提高整体生产率,延长生产线寿命

主要功能

- 生产数据和工厂状态概览

- 从实时数据中获得实时见解

- 基于网络的解决方案,无需安装客户端软件

- 阈值监控和警报

- 面向各部门的仪表盘,可根据客户要求进行调整

- 可集成相关的第三方数据,并将数据导出到客户的系统

量身定制的服务解决方案和个性化培训

为了帮助您的生产系统高效可靠地运行,满足不断增长的市场需求,我们高素质的服务团队为您提供最优的交流和先进的技术分析。我们全球服务网络,快速、可靠。我们可以确保系统的运行、保养、维修以及分析和优化。

此外,您可以在ISRA学院向我们技术过硬的培训师学习,如何让您的员工时刻掌握最新知识,让系统操作员、产品工程师和质量经理成为真正的检测专家。