铝、铜和有色金属

对整个生产链进行先进的表面检测

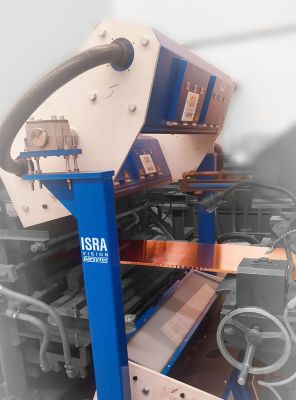

ISRA PARSYTEC 拥有全范围覆盖的功能强大检测系统,可在铝材生产和加工过程中提供全面的质量监控。我们的系统易于集成到每个生产步骤中,从到铝锭到涂镀,铝箔,落料,型材。收集的数据不仅为提高质量和改进工艺提供了坚实的决策依据,而且还能减少浪费。

传感器与专业照明技术的结合,使得通过这些技术参数根据具体应用应用要求进行调整成为可能。高质量的缺陷数据可让用户随后精确定位缺陷原因。

我们的品牌为铝、铜和其他有色金属提供解决方案:

铝表面检测

最新一代的SURFACE MASTER能够在任何生产速度下可靠地识别和分类所有的表面缺陷。表检仪通过检测出的缺陷信息,可以实时在产线每个工艺段提供质量优化的信息。

- 热轧

在热轧过程中及早发现和识别所有与质量有关的缺陷,找出原因并立即纠正。 - 冷轧

即使在系统超高速运行的情况下,也能通过 100% 在线检测对低对比度缺陷进行可靠的识别和分类。 - 拉矫

检测铝带中最微小的缺陷,找出原因并避免停产。

- 有机涂层

利用3D在线表面检测可靠地测量镀层的表面。 - 印刷板

全面可靠地检测涂有光敏漆的铝表面。 - 箔材检测

即使材料工艺改变,也能生成精确的缺陷数据并找出缺陷原因。

Automatic optical surface inspection at all aluminum production steps:

- Hot Rolling

Detection and identification of all quality-related defects early in the hot rolling mill, pinpoint their causes and correct them immediately. - Cold Rolling

Reliably identification and classification, even of low-contrast defects with 100% inline inspection even at ultra high system speed. - Tension Levelling

Detect even the tiniest defects in an aluminum strip, pinpoint the causes and avoid expensive production downtimes.

- Organic Coating

Measure the surface structure of organic coatings reliably with 3D inline surface inspection. - Litho

Full and reliable inspection of aluminum surfaces coated with photo sensitive lacquer. - Foil Inspection

Generate precise defect data and pinpoint defect causes, even by changing material properties.

铝箔和铜箔表面检测

铝箔和铜箔表面检测对于确保高质量、可靠的电池至关重要。先进的缺陷成像和分析可以识别和分类缺陷,如划痕、凹痕、针孔和污染。经过多年经验的磨练,准确的检测可以保持电池的完整性,提高性能和安全性。

多股挤压型材

ISRA PARSYTEC 可对单股和多股挤压铝型材进行全自动表面检测。该系统的可靠传感器可在最早阶段同时检测产品所有可见面上的所有相关缺陷。

不同形状和尺寸的型材均可进行检测,无需重新设置系统。

落料

在要求严格的汽车市场中,具有可靠质量评估的中间产品是不可或缺的。现在,落料过程中的智能自动质量控制可对落料金属板的复杂几何形状进行检测。现在可以可靠地保证高质量交付。

在卷取机上进行独特的在线表面检测

定距检测技术,可在卷取机上进行检测,这通常是唯一可用的检测位置。在整个收卷或开卷过程中,传感器与被检测表面保持恒定的距离。这是确保在卷径不断变化的情况下进行可靠检测的唯一方法。

优势

- 领先的表面检测系统,适用于金属行业的所有标准应用

- 由于安装简单,通常只需几周即可收回成本

- 防止带材断裂

- 减少维护成本和避免可能造成的重大危险状况和节省维修时间

- 避免因更换卷材发生的灾害事件

- Features

- Typical defects

- 针对恶劣环境条件开发的系统传感器

- 最快的安装时间: 分类器的标准安装包括 80% 以上的典型缺陷类别

- 多视角传感器确保了高质量的缺陷信息,从而获得最高的分类结果

下载其他信息

asdf

asdf

Aluminum & Non-Ferrous brochure en

- Filename

- brochure-aluminium-and-non-ferrous-metal-en.pdf

- Size

- 927 KB

- Format

test123

test123

Surface Master brochure en

- Filename

- brochure-surface-master-metal-en.pdf

- Size

- 1 MB

- Format

Blanking Master flyer en

- Filename

- flyer-blanking-master-metal-en.pdf

- Size

- 420 KB

- Format

Extrusion Master Multistrand flyer en

- Filename

- flyer-extrusion-master-multistrand-metal-en.pdf

- Size

- 509 KB

- Format

铜和其他有色金属检测

使每条铜和其他有色金属生产线的产量最大化

检测系统对铜、钛和其他金属进行精度极高的检测,可达到微米级。

我们的系统在每个加工阶段都能提供出色的检测,即使在检测不同的材料表面和结构表面时也是如此。即使是低对比度的缺陷也能检测出来。高质量的缺陷数据使用户能够准确定位并纠正缺陷原因。

- 铣削

检测碾磨线或剥皮线上的缺陷,并确定缺陷的密度和相关性。 - 冷轧

即使在冷轧机架狭小的空间内,也能对缺陷进行准确分类,并轻松纠正缺陷原因。 - 退火

在退火生产线上可靠地检测和分类--只有无缺陷的材料才能进一步加工。 - 箔材

即使材料工艺,也能生成精确的缺陷数据并找出缺陷原因。

优势

- 领先的表面检测系统,适用于金属行业的所有标准应用

- 由于安装简单,通常只需几周即可收回成本

- 防止带材断裂

- 通过早期检测最大限度地减少磨削或切口

- 避免因更换卷材发生的灾害事件

生产分析-数据驱动高效生产

通过网络生产分析平台,您可以一目了然地查看所有产线的系统状态,或详细分析生产数据。通过质量管理系统,您可以分析历史数据,实时监控当前的检测数据,并确定生产过程的未来趋势。

及早发现生产缺陷

利用实时状态信息和自动报警功能,在生产的每个阶段检测并快速查明违反警戒线的原因。因此,您可以快速解决生产缺陷,缩短停机时间,降低生产成本。

预测性维护

通过分析来自传感器和监控系统的实时数据, 您可以预防潜在的系统故障。这样就可以根据机器的实际状态,而不是遵循固定的时间表,主动制订维护计划。这种数据驱动的方法可以减少停机时间、提高整体生产效率、延长生产线寿命,从而节约成本。

优化生产

通过数据仪表板,您可以在现场或远程比较产线情况和产品数据,为优化提供关键见解。这使您能够在价值链上做出明智的专业决策,从而提高产品质量和盈利能力。您可以持续跟踪优化措施的进度,并通过可视化的高级报告进行展示。

您的收益

- 省时便捷的多产线预览,一个视图显示所有质量相关信息

- 通过监控系统健康数据,最大限度地减少停机时间

- 通过监控质量数据,对质量问题做出更快反应

- 快速消除生产缺陷,降低生产成本

- 改进维护,减少停机时间,提高整体生产率,延长生产线寿命

主要功能

- 生产数据和工厂状态概览

- 从实时数据中获得实时见解

- 基于网络的解决方案,无需安装客户端软件

- 阈值监控和警报

- 面向各部门的仪表盘,可根据客户要求进行调整

- 可集成相关的第三方数据,并将数据导出到客户的系统

量身定制的服务解决方案和个性化培训

为了帮助您的生产系统高效可靠地运行,满足不断增长的市场需求,我们高素质的服务团队为您提供最优的交流和先进的技术分析。我们全球服务网络,快速、可靠。我们可以确保系统的运行、保养、维修以及分析和优化。

此外,您可以在ISRA学院向我们技术过硬的培训师学习,如何让您的员工时刻掌握最新知识,让系统操作员、产品工程师和质量经理成为真正的检测专家。